En France, on estime que le secteur industriel génère à lui seul 17,8% des gaz à effet de serre. En parallèle, l’objectif de l’accord de Paris est de limiter la hausse des températures à 2°C par rapport aux niveaux de 1990. Pour y parvenir, il faudrait réduire les émissions totales de 45% en 2030 pour ainsi atteindre à la neutralité carbone d’ici 2050. Un changement structurel impliquant d’avoir recours à des technologies durables. Et si on sait que l’industrie 4.0 et le numérique sont en train de transformer profondément le secteur, cette dernière doit être comprise comme un nouvel outil pour atteindre cet objectif. L’usine 4.0 ouvre-t-elle des opportunités pour répondre à certains défis sociaux et environnementaux chez des entreprises que nous supposerons encore guidées par des objectifs de rentabilité et de compétitivité ?

Dans cet article nous nous concentrerons sur les impacts environnementaux de la transformation d’une usine typique à l’industrie 4.0. Pour une définition complète de l’industrie 4.0 je vous invite à consulter l’article de Marie Josset : L’industrie 4.0, l’usine ultra-connectée du futur.

Tout d’abord, la délocalisation est un phénomène global qui a pris de plus en plus d’ampleur dans le monde. Elle permet aux entreprises de profiter d’avantages économiques en séparant la zone de production de la zone de commercialisation.

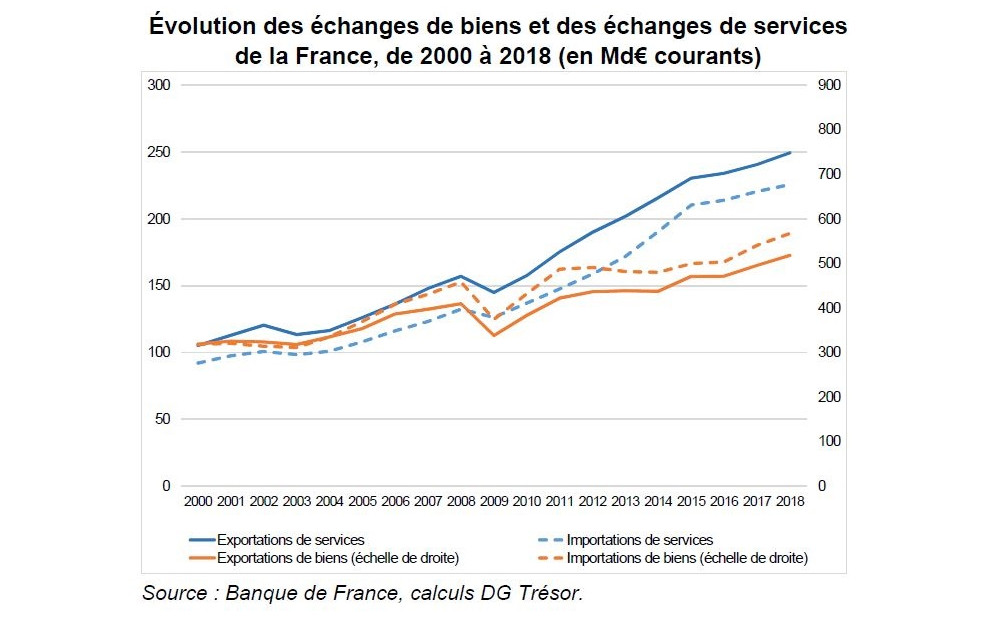

La France est l’un des principaux pays exportateurs de services, au 4e rang mondial derrière les États-Unis, le Royaume-Uni et l’Allemagne et, 7e exportateur mondial de biens. Elle compte pour 3% des exportations mondiales de biens, et pour 5% des exportations de services. La part des services dans les échanges commerciaux français est passée de 24% en 2000 à plus de 30% en 2018. Ils sont principalement portée par les services aux entreprises, reflétant ainsi l’internationalisation croissante de la production française.

La période actuelle que nous traversons amène à nous questionner sur les éventuelles limites d’une telle délocalisation des chaînes de valeur.

L’expression “dé-globaliser” implique de réduire la séparation physique entre les différentes unités d’une chaîne d’approvisionnement donnée, c’est-à-dire relocaliser ou renoncer à délocalisation dans l’espace domestique d’une des activités. Il s’agit d’être moins porté sur les exportations mais plus sur le marché intérieur.

Pour mettre en place la dé-globalisation, la première pratique consiste à supprimer pour des raisons technologiques, la séparation physique entre les différentes unités. Il s’agit alors d’adopter un nouveau processus de production qui entraîne une intégration dans une même unité productive de deux ou plusieurs stades de productions auparavant disjoints, dont l’un était situé à l’international.

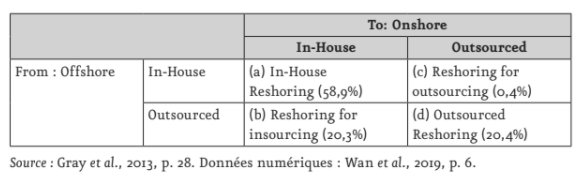

La deuxième pratique consiste à conserver la séparation physique mais en cherchant à construire une chaîne locale, ou plus locale, d’approvisionnement. Vous pouvez retrouver cette problématique dans le mouvement de reshoring (Gray et al., 2013) ou backshoring (Kinkel, 2014). Le reshoring consiste à relocaliser dans le pays d’origine des activités qui auparavant avait été traitées en offshore. Selon Gray et al. (2013) quatre trajectoires de reshoring existent. Le premier cas (a) traduit la situation d’une entreprise qui relocalise une activité délocalisée au sein d’un de ses établissements pour alimenter son marché intérieur. Le deuxième cas (b) correspond à la situation où l’entreprise décide de mettre fin à une sous-traitance à l’international et rapatrie, dans un de ses établissements, l’activité délocalisée. (c) correspond au cas où l’entreprise décide de confier à des fournisseurs localisés dans son marché intérieur des activités réalisées auparavant dans un de ses établissements délocalisés. Enfin, dans le cas (d) l’entreprise choisit de remplacer ses fournisseurs internationaux par des fournisseurs locaux.

Cependant la dé-globalisation ne peut être réalisée sans l’aide des outils de la transformation d’une usine typique à l’industrie. En effet, ils représentent un réel potentiel pour la dé-globalisation.

Robotique industrielle avancée

Si l’expression robotique industrielle est ancienne (Lazaric, 1992), l’adjectif « avancée » traduit ici l’idée d’une nouvelle phase d’automatisation. Le principal avantage de ce premier outil concerne l’agilité du processus de production. Il permet aux entreprises d’être connectées aux plus près de leurs commandes. On parle d’auto-programmation. Ce principe pourrait permettre aux entreprises de produire aux coûts de la production de masse de petits lots voire même des produits individuels. Ainsi, la productivité des machines, est adaptée et maximale. Il n’y a plus de temps de rupture dans le flux de production. Et si on associe cette personnalisation à cette dé-globalisation, cela permettrait aux entreprises d’avoir un raccourcissement des délais d’approvisionnement.

Cependant, il est vrai que l’impact de cette robotisation sur la consommation est nul dû à cette productivité accrue des robots. Et les objectifs des entreprises ne sont pas forcément encore l’écologie mais bien l’efficacité de production. Il est toutefois possible de lier les deux, d’utiliser cette robotique avancée au service de l’environnement. Prenons l’exemple de ZenRobotics, une entreprise finlandaise qui crée des robots recycleurs. ZenRobotics Recycler est le premier système robotisé de tri des déchets au monde. Conçu pour augmenter l’efficacité et réduire le coût de la séparation des déchets; ZRR est la nouvelle génération de recyclages.

Impression 3D

Que pensez-vous du lien entre l’environnement et la fabrication additive?

L’impression 3D est souvent citée comme une innovation environnementale fructueuse de l’industrie 4.0. Ses avantages énergétiques sont bien documentés. Si nous prenons l’exemple de Safran Aircraft Engines et GE Aviation, ils ont réussi à réduire d’un quart le poids de leurs moteurs LEAP tout en diminuant leur facture énergétique et leurs émissions de CO2 en misant sur elle.

L’impression 3D réinvente les chaînes de production que nos entreprises connaissent actuellement. Si tout venait à être produit par le biais des imprimantes 3D, cela signifierait la fin des usines manufacturières, des entrepôts et des transports de marchandises. Et cela laisserait places à des usines de fabrication d’imprimantes et de filaments. Le deuxième avantage est qu’elle permettrait de réduire les déchets. L’impression 3D n’utilise que la matière dont elle a besoin en venant l’ajouter couche par couche. On a beaucoup moins de pertes à l’inverse de la fabrication soustractive.

Ainsi, la fabrication additive est un outil de la transformation digitale des usines qui réduit les déchets, le transport physique et les processus logistiques. L’efficacité énergétique, la réduction des déchets pendant le processus de fabrication, la réduction des transports et la logistique permettront de réduire les émissions de carbone.

Iot, Intelligence artificielle

L’IoT et l’intelligence artificielle jouent un rôle important dans l’élaboration des stratégies d’optimisation énergétique, notamment dans le secteur de la robotique industrielle. Prenons l’exemple d’Energiency et de sa plate-forme d’analyse en temps réel des données de performance énergétique. La start-up déclare être capable de faire baisser de 15 % la consommation d’énergie d’une usine grâce à une technologie industrie 4.0 qui combine intelligence humaine et artificielle.

Voici le témoignage de Sophie Granju, Energy Manager du groupe industriel norvégien Norske Skog, leader européen de la production de papier journal. Elle présente les avantages de la technologie de Energiency pour améliorer de fiabiliser leurs prévisions de consommation énergétique de leur site.

Pour finir, Ciarli et Savona (2019) déclare que cette évolution technologique peut avoir quatre effets sur le changement climatique. Premièrement, elle peut modifier l’intensité de l’utilisation des ressources (matérielle, temporelle et financière). Il s’agit aussi de minimiser les utilisations de substances, de ressources dangereuses ou toxiques. Pour diminuer, cela plusieurs options s’offrent aux entreprises en passant par le recyclage ou la reconception des processus et produits pour réduire l’utilisation des ressources ou enfin le remplacement des produits non renouvelables par des ressources renouvelables. Cette dernière idée implique le deuxième effet de l’évolution technologique : les innovations peuvent favoriser l’adoption des énergies renouvelables. Troisièmement, le changement technologique peut accroître l’efficacité énergétique du système et entraîner des économies d’énergie. Selon Liang et al. (2018), les économies d’énergie ont un impact positif sur la productivité des entreprises. L’industrie 4.0 offre des possibilités de fabrication durable en permettant des réseaux fermés de création de valeurs, la réutilisation des ressources et des outils, et la modernisation des machines (Stock et Seliger, 2016). Quatrièmement, la dématérialisation des biens finaux peut augmenter alors que les consommateurs conservent la même utilité.

Sources

- Le Monde.fr – lemonde.fr/les-decodeurs/article/2019/07/08/voiture-industrie-viande-quelles-sont-les-causes-du-rechauffement-climatique-en-france_5486767_4355770.html

- Les Echos – https://www.lesechos.fr/thema/articles/produire-durable-le-defi-de-lusine-40-1007792

- L’industrie 4.0, vers une dé-globalisation des chaînes de valeur ? effets attendus de la robotique industrielle avancée et de la fabrication additive sur le système de coordination, Vincent Frigant, De Boeck Supérieur | « Revue d’économie industrielle », 2020/1 n° 169 | pages 127 à 160

- Additive manufacturing technology adoption: an empirical analysis of general and supply chain-related determinants, Katrin Oettmeier et Erik Hofmann,2017

- Structural Changes and Sustainability. A Selected Review of the Empirical Evidence Maria Savona and Tommaso Ciarli, 2019

- https://zenrobotics.com/

- https://www.3dnatives.com/environnement-et-impression-3d-120920183/#

- https://www.energiency.com/fr/

Diplomée ingénieur généraliste, option Systèmes Embarqués, ESEO Angers